Lichtlenkung durch Reflexion

Reflektierende Werkstoffe werden einerseits durch ihren Reflexionsgrad und andererseits durch ihr Streuverhalten gekennzeichnet. Als Grundmaterial für Reflektoren wird in der Regel Aluminium verwendet. Durch Einbeziehung in die elektrische Schutzmaßnahme ist der Reflektor elektrostatisch neutral und somit unempfindlich gegen Staubanlagerungen. Kunststoffe werden als Trägermaterial wegen ihrer elektrostatischen Staubanziehung nur in Einzelfällen verwendet.

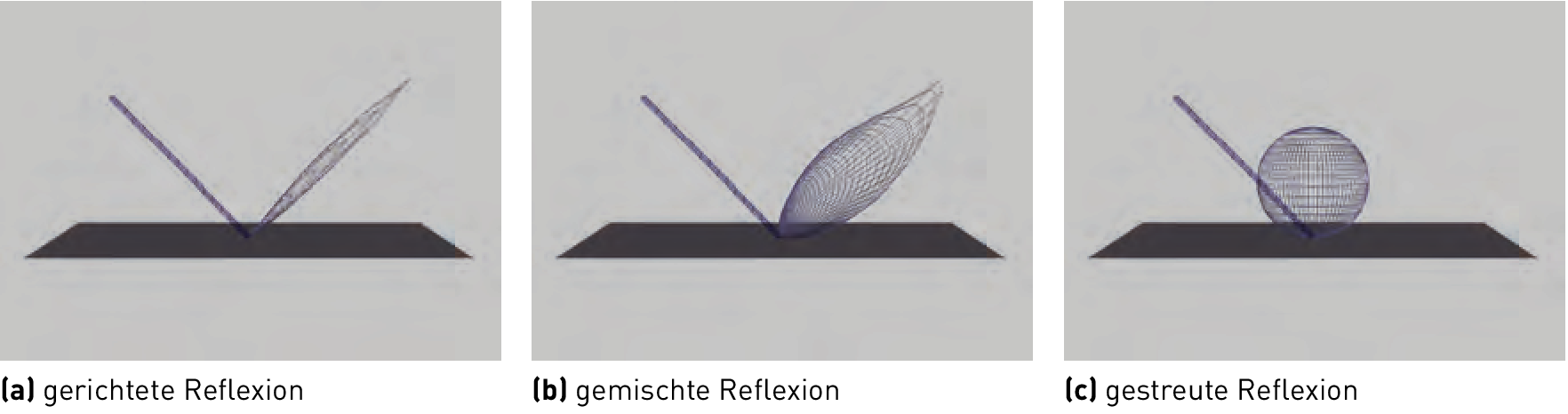

Abbildung 3.165: Arten der Reflexion

Gerichtete Reflexion (siehe Abbildung a) findet z. B. in der Leuchtentechnik an Spiegelreflektoren und Spiegelrastern statt. Exakte Spiegelformen, die heute mit Hilfe von Computersimulationen entwickelt werden, ermöglichen die für die jeweilige Beleuchtungsaufgabe erforderliche Lichtstärkeverteilung und Leuchtdichte-Begrenzung der Leuchten.

Gemischte Reflexion (siehe Abbildung b), z. B. an satinierten Spiegelrastern. Im Gegensatz zu hochglänzenden Materialien besitzt diese Oberfläche einen diffusen Anteil des reflektierten Lichtstroms. Solche Leuchtenflächen weisen eine harmonische Helligkeitsverteilung auf und werden daher oft auch als angenehm empfunden. Die stärker gerichtete Komponente des reflektierten Lichtstroms wird für „definierte“ Abschirmbedingungen genutzt.

Gestreute Reflexion (siehe Abbildung c), z.B. an matten Metallrastern bzw. lackierten Rastern oder entsprechenden Reflektoren. Hochwertige Lackiertechnologien ermöglichen Reflexionsgrade von über 90% und liegen damit in der Größenordnung von sehr hochwertigen metallisch reflektierenden Werkstoffen.

Unterschiedliche Oberflächenvergütungen führen zu sehr unterschiedlichen lichttechnischen Qualitätsmerkmalen.

Lackierte Reflektoren in der Farbe „Verkehrsweiß” (RAL 9016) weisen besonders homogene Reflexionseigenschaften bzgl. der sichtbaren Lichtwellenlängen auf. Lichtfarbe und Farbwiedergabe-Index des Leuchtmittels bleiben bei der Reflexion erhalten. Andere weiße Farbtöne können erhebliche Einbußen der Lichtqualität verursachen, wie auch die Vergilbung bei mangelhafter Langzeitstabilität der Lackierung.

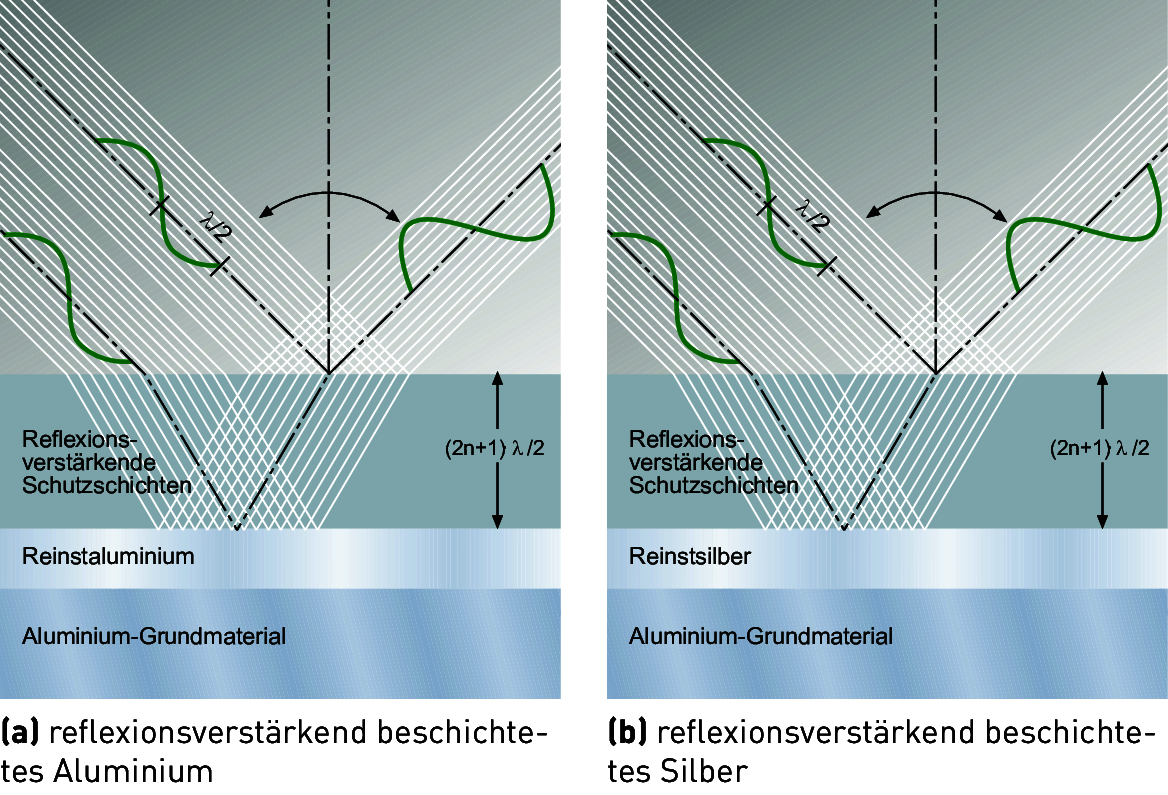

Abbildung 3.166: Lambda-Halbe-Technologie

Für die gerichtete und gemischte Reflexion stehen heute ebenfalls mehrere Prozesse zur Oberflächenvergütung zur Auswahl. Es ist zu unterscheiden zwischen

eloxiertem Aluminium

reflexionsverstärkend beschichtetem Aluminium und

Aluminiumreflektoren mit reflexionsverstärkend beschichtetem Silber.

Beim eloxierten Aluminium wird das Aluminium im walzfrischen Zustand mit einer schützenden Eloxalschicht überzogen. Eloxierte Reflektormaterialien ermöglichen ein gutes Preis-Leistungs-Verhältnis und ergeben für viele Anwendungen einen bewährten Oberflächenschutz für Aluminiumraster und -reflektoren, die alterungsbeständig und unproblematisch in der Pflege sind. Der Reflexionsgrad eloxierten Aluminiums beträgt jedoch maximal 85%. Insbesondere bei starker Lichtlenkung durch Mehrfachreflexion treten erhebliche optische Verluste auf.

Reflexionsverstärkend beschichtetes Aluminium ist das Ergebnis einer verbesserten Herstellungstechnologie. Basis ist ein Aluminiumträgermaterial (Substrat) mit vergleichsweise geringem Reflexionsgrad, das dem Reflektor die nötige mechanische Stabilität für die exakte Form gibt. Darauf wird eine Reinstaluminiumschicht mit hohem Reflexionsgrad im Hochvakuum aufgedampft. In einem speziellen Beschichtungsverfahren wird hierauf ein reflexionsverstärkend wirkendes hochtransparentes Oxidschichtensystem aufgetragen. Wenn die transparente Schicht eine von der Wellenlänge, dem Einfallswinkel und dem Brechungsindex n abhängige Dicke aufweist addieren sich die Amplituden der reflektierten Lichtwellen und wirken sich so reflexionsverstärkend aus. Die Weglänge in der transparenten Schicht muss (2n+1) · λ/2 betragen, wobei λ die Wellenlänge des Lichtes ist (Lambda-Halbe-Technologie, Abbildung a).

Werden verschieden dicke Schichten aufgebracht, verstärken sich mehrere Wellenlängen. Die Gesamtreflexion von reflexionsverstärkend beschichtetem Aluminium beträgt ca. 95% (siehe Abbildung a).

Reflexionsverstärkend beschichtetes Silber basiert auf dem Reflexionsmaterial Reinstsilber, das in geringer Schichtdicke auf ein voreloxiertes Aluminium-Trägermaterial aufgedampft wird. Gegenüber Reinstaluminium hat Reinstsilber einen deutlich höheren Gesamtreflexionsgrad (Silber, hochglanzpoliert, 90% bis 92%, Reinstaluminium, hochglänzend, 80% bis 85%). Durch ein darüber liegendes reflexionsverstärkend wirkendes Schichtensystem (Abbildung b) ergibt sich eine weitere Steigerung bis auf einen Wert der Gesamtreflexion von 98% sowie der unerlässliche Oberflächenschutz. Diese Technologie ist sowohl auf hochglänzende Oberflächen mit einem diffusen Reflexionsanteil von weniger als 3% als auch auf satinierte Oberflächen anwendbar (siehe Abbildung b).

Spezielle Herstellungsverfahren, bei denen im Hochvakuum sowohl die Silberschicht wie auch die reflexionsverstärkenden Schichten aufgebracht werden, ermöglichen durch optimalen Oberflächenschutz die Verwendung des oxidationsempfindlichen Silbers auch unter den Umwelteinflüssen, wie sie beim typischen Betrieb von Innenraumleuchten anzutreffen sind. In einem Zeitrafferversuch wurde das Reflexionsvermögen nach 10-jähriger Exposition unter aggressiven Umwelteinflüssen (wie den Säurebildnern SO2, NO2) und deren Produkte mit Wasser (Säuren) untersucht. Eine visuelle Beurteilung vor und nach dieser Exposition zeigte bei dem Spiegelmaterial keine Unterschiede. Ebenfalls erwies sich der ermittelte Gesamtreflexionsgrad als stabil. Das hohe Maß an Gesamt- und gerichteter Reflexion schafft die Voraussetzungen dafür, dass auch bei kleinen Bauformen der Lichtstrom der Leuchtmittel nahezu verlustfrei aus dem optischen System austreten kann. Im Leuchtenbau eignet sich dieses Material daher sehr gut für hohe Effizienzen in Verbindung mit LED-Lichtquellen.

Das hohe Maß an Gesamt- und gerichteter Reflexion schafft die Voraussetzungen dafür, dass auch bei kleinen Bauformen der Lichtstrom der Leuchtmittel nahezu verlustfrei aus dem optischen System austreten kann. Im Leuchtenbau eignet sich dieses Material daher sehr gut für hohe Effizienzen in Verbindung mit LED-Lichtquellen.